APLICACIÓN DE PRODUCTOS UV y SU PROBLEMÁTICA EN LA INDUSTRIA DEL MUEBLE

0 Por Web ProtecmaPor Juan Antonio Gabaldon

Desde su introducción en el barnizado del mueble, hace más de veinte años, los productos de secado UV han tenido una gran cantidad de aplicaciones, perfilándose además como una de las técnicas de aplicación que puede cumplir del mejor modo los requerimientos de productos compatibles con el medio ambiente.

Su rapidez de secado, la posibilidad de formular productos 100% sólidos, así como la dureza y resistencias mecánicas y químicas que con estos productos se obtienen son sus principales ventajas, pero también están en la base de la problemática especial que su utilización lleva consigo y que vamos a desarrollar a continuación.

TIPOS DE PRODUCTO DE SECADO UV.- Con un fin propedéutico podemos clasificar los productos de secado UV en los siguientes grandes grupos.

- Productos que contienen agua o disolventes volátiles.

- Productos 100 % sólidos, que a su vez los podemos subdividir en:

2 A) Basados en resina de Poliéster conteniendo estireno.

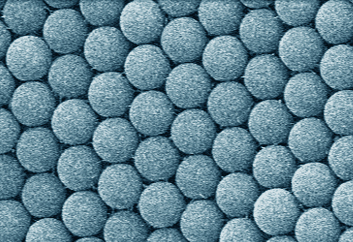

2 B) Basados en Resinas Acrílicas, conteniendo monómeros acrílicos.

Evidentemente esta clasificación no es exhaustiva, pues puede haber mezclas de los tipos anteriores, y cuando nos referimos a Resinas Acrílicas de secado UV, puede haber de muchos tipos diferentes, poliéster-acrilatos, epoxi-acrilatos, uretano-acrilatos, etc. etc. con una gran variedad de propiedades. Sin embargo la descripción anterior nos va a ser útil para explicar la problemática concreta de estos productos.

PROBLEMAS QUE PUEDEN OCURRIR DURANTE EL ALMACENAJE.-

Polimerización (Gelificación) del Producto.- Debido a que es un producto reactivo se puede producir una polimerizac ión, que comenzaría por el fondo, del producto, si este no se ha mantenido en las condiciones adecuadas. Si hay inicio de polimerización puede haber grumos que den problemas en la aplicación. Para prolongar la vida útil del producto hay que procurar tomar las siguientes precauciones: Evitar el contacto con metal, evitar altas temperaturas (superiores a 30º C durante un tiempo excesivo) y exposición a la luz solar directa o radiación UV.

ión, que comenzaría por el fondo, del producto, si este no se ha mantenido en las condiciones adecuadas. Si hay inicio de polimerización puede haber grumos que den problemas en la aplicación. Para prolongar la vida útil del producto hay que procurar tomar las siguientes precauciones: Evitar el contacto con metal, evitar altas temperaturas (superiores a 30º C durante un tiempo excesivo) y exposición a la luz solar directa o radiación UV.

Precipitación del Fotoiniciador.- Si el material esta expuesto a temperaturas bajas puede precipitar el fotoiniciador, especialmente si este es sólido, con perdida de reactividad. Para recuperar será necesario atemperar el material, así como agitarlo para lograr una buena homogeneización del Fotoiniciador.

riación de la viscosidad con la temperatura.- En el caso de los productos 100% sólidos, es muy notable la variación de la viscosidad con la temperatura, más acusada que en los productos convencionales al disolvente, pudiendo dar la impresión de estar “polimerizado” si la temperatura es baja, por el contrario si la temperatura es alta puede estar demasiado líquido, lo que puede traducirse en variaciones de la cantidad aplicada.

APLICACIÓN DE PRODUCTOS UV.- Todos los equipos habituales de aplicación de productos de barnizado son adecuados para la aplicación de productos en base UV, especialmente rodillos, espatuladoras, rodillo reverse, rill-roller, vacuomatic, así como máquinas de cortina y equipos de pulverización, robots. Etc.

Sin embargo debido a las características de los productos UV hay que tener en cuenta algunas circunstancias:

- Debido a la ausencia de disolventes y poca lubricación de los productos acrílicos, los equipos pueden necesitar bombas especiales para evitar gripado.

- La agresividad de productos acrílicos puede hacer necesario la utilización de materiales especiales, teflón, etc.

- La notable variación de viscosidad con la temperatura de los productos 100% sólidos puede dar lugar a notables diferencias en el espesor de material aplicado en las aplicaciones a rodillo, espátula, Roller, etc.

- La naturaleza viscoelástica de productos 100% sólidos, especialmente si están muy cargados puede hacer que presenten problemas en la aplicación, como la aparición de estrías, bordones, etc.

- También dichos productos “viscoelásticos” tienen problemas para desgasear, por lo que al cabo de algún tiempo trabajándose con ellos pueden dar problemas de turbidez, arrastres, grumos, marcas, burbujas, etc.

Así pues es conveniente cuando se vayan a utilizar estos productos la consulta con el fabricante de equipos a fin de utilizar los más adecuados, entre cuyas características principales recordamos:

- Bombas Especiales y materiales resistentes a la abrasión en productos acrílicos.

- En máquinas de cortina equipos de aplicación de alta viscosidad.

- Utilización de filtros para eliminación de espuma.

- Posibilidad de precalentar el material a fin de trabajar en las condiciones más homogéneas de temperatura y viscosidad.

PRESECADO.- Bajo esta denominación recogemos el periodo de tiempo que va desde la aplicación del producto sobre la superficie a barnizar, hasta su paso por lámparas de alta, para producir el secado total, y que puede variar desde unos pocos segundos hasta tiempo del orden de horas.

En algunos casos y dentro de este periodo se puede aplicar calor junto con aireación para facilitar la evaporación del disolvente así como la utilización de lámparas de baja, que facilitaran el matizado y la pregelificación del producto.

Las funciones que tiene que realizar el producto durante esta fase son las siguientes:

- Nivelación del material.

- Humectación del soporte y penetración en el poro.

- Eliminar la burbuja y otras imperfecciones.

- Evaporar el disolvente.

En general los productos UV están formulados para un determinado tiempo de espera, antes de entrada en lámparas de alta, para lo que se utilizan disolventes de mayor o menor velocidad de evaporación, dato que debe de ser conocido por el usuario del producto.

Es conveniente que en los productos que contienen disolvente se disponga de instalación de evaporación, de modo que se pueda trabajar a una temperatura constante y que disponga de una corriente de aireación para ir eliminando el disolvente evaporado.

De esta manera conseguiremos una evaporación total del disolvente antes de pasar a lámparas de alta. Hay que tener en cuenta que la presencia de determinados aditivos (p.e. ceras) puede retrasar la evaporación de disolventes.

Hay que prestar atención también a la temperatura del material y a la del sustrato pues si están muy fríos pueden retrasar notablemente la evaporación del disolvente. También el gramaje ha de ser vigilado ya que un exceso retrasaría la evaporación del disolvente.

Si el disolvente no ha podido ser evaporado totalmente nos podría dar problemas de brillo, velado, exudación, adherencia, dureza, etc. cuando pasase por lámparas de alta.

Otro elemento que se puede utilizar durante el presecado es la utilización de las lámparas de baja, estas por su baja intensidad no secan totalmente el producto, pero comienzan la pregelificación en el interior mejorando adherencia, secado en profundidad, matizado y uniformidad de matizado.

Las más utilizadas actualmente son:

TL 05 253 – 365 manómetros Pregel y ayuda a matizar

TL 03 400 – 450 “ Pregel, pigmentados y ayuda secado en profndidad

Hay que hacer notar que el efecto de las lámparas de baja será tanto más eficaz cuanto mayor sea el tiempo de exposición a las misma, aconsejándose un mínimo de unos 45” para que sean realmente eficaces. A mayor tiempo de exposición a bajas, mayor es el grado de mate.

Otro factor a tener en cuenta durante el presecado es la buena humectación del sustrato durante todo el periodo, aunque recién aplicado el producto moje uniformemente pueden producirse al poco tiempo retracciones u otros movimientos (sensibilidad a corrientes de aire).

En el primer caso se produce la retracción del material por zonas de baja tensión superficial en el sustrato, y en donde la tensión superficial es menor que la del producto UV, obligando al material a retirarse de dichas zonas.

La sensibilidad a corriente de aire se produce por diferencias de tensión superficial dentro del producto UV y originadas por diferencias de evaporación producidas por diferencias de aireación, temperatura, etc. y que evitan que el material nivele cuando ha sido ligeramente desplazado por una corriente de aire.

Es de notar que estos problemas también pueden darse en productos convencionales, aunque son mucho menos frecuentes ya que en estos casos la evaporación de disolventes produce una notable elevación de la viscosidad que “sujeta” al producto, evitando el movimiento.

En el caso de los productos UV se pueden tener en cuenta las siguientes reglas para evitar o disminuir el problema:

- Adelantar el tiempo de entrada en lámparas de alta. (generalmente el movido no se suele producir antes de 20”)

- Aditivos de silicona lo evitan (Aunque pueden estabilizar la espuma).

- Gramajes más elevados incrementan el problema.

- Mayores viscosidades o Tixotropía disminuyen el problema.

- Lo que favorece la evaporación del estireno, mayor temperatura o aireación, precalentado de pieza, etc. agrava el problema.

Sin embargo como vemos alguna de las soluciones apuntadas, adición de silicona, aumento de viscosidad, adelanto de entrada en lámparas pueden dar lugar a otros problemas como aumento de espuma, falta de humectación o peor penetración en el poro, y que pueda quedar disolvente retenido. Esto hace que, en general, los formuladores de productos UV diseñen dos tipos de productos: Unos para entrada rápida en lámparas de alta, generalmente con tiempos inferiores al minuto y otros con mayor tiempo de presecado.

Otro problema que nos puede aparecer en esta fase cuando el presecado se hace con temperatura es la aparición de burbujas o ampollas en el barniz cuando el producto UV contiene algún ligante físico (Nitrocelulosa, Acetobutirato, etc.), este defecto se produce por la ebullición del disolvente y cuando ya ha tenido lugar un secado en superficie.

El problema viene agravado por alguna de las circunstancias siguientes:

- Rápida entrada en la estufa.

- Excesiva temperatura de secado.

- Excesivo caudal de aire de secado.

- Espesor aplicado excesivo.

- Disolventes excesivamente rápidos

- Poro no sellado.

- Humedad excesiva de la madera.

Aparte de corregir los aspectos anteriores el precalentado de la pieza mejora notablemente la burbuja, ya que obliga a salir el aire del poro y facilita la evaporación del disolvente en profundidad.

Si el producto UV no tiene secado físico, es poco probable que se produzca la burbuja en esta fase, pero si puede producirse en la fase final cuando por acción de la radiación UV seca totalmente en superficie.

Finalmente en el caso de la aplicación sobre sustratos porosos (aglomerado) se puede producir la absorción por el mismo de disolvente o incluso de diluyentes reactivos (monómeros) que pueden dar origen a exudaciones posteriores y perdidas de brillo.

SECADO EN LAMPARAS UV

Esta es la fase final del proceso, transcurre en muy pocos segundos, pero tienen lugar procesos muy importantes.

A fin de comprender mejor los fenómenos que ocurren durante el secado dividiremos la capa del barniz UV aplicado en tres zonas:

Zona superior de entre 5-10 micras de espesor, básicamente responsable de brillo, pegajosidad y dureza superficial. También del lijado en el caso de fondos

Zona intermedia, de espesor variable, contribuye a dureza superficial y resistencia al scratch (rayado).

Zona inferior, son las 2-5 micras en contacto con el sustrato y es básicamente responsable de la adherencia del producto.

Veamos más detenidamente lo que ocurre en cada una de las zonas:

ZONA INFERIOR O DE ADHERENCIA.-

Tres son los factores necesarios para que se dé una buena adherencia de un recubrimiento sobre un determinado sustrato:

- El recubrimiento debe humectar el sustrato, lo que implica una tensión superficial más baja del recubrimiento que la del sustrato.

- El recubrimiento debe de secar (curar) bien en profundidad.

- Deben de establecerse fuerzas de enlace entre el sustrato y el recubrimiento.

- Contracción durante el secado.

La falta de disolventes, y la elevada tensión superficial de los productos acrílicos dificultan la humectación del sustrato. Además al no haber disolventes, que por hinchamiento (ataque) del sustrato facilitarían la adherencia. Todo ello dificulta la adherencia, especialmente sobre sustratos difíciles como plástico, papel o melaminas, pudiendo requerir en estos casos la utilización de Imprimaciones Previas Adherentes.

También la presencia de sustancias grasas o contaminantes pueden perjudicar notablemente la humectación, por el contrario el lijado del sustrato al proporcionar una superficie más rugosa facilita la adherencia.

Por lo que respecta al segundo punto, para obtener un buen secado en profundidad es necesario que le llegue suficiente radiación UV, lo que puede ser difícil en espesores gruesos, en pigmentados y en “zonas de sombra”, para ello es importante dosificar la cantidad de fotoiniciador (y pigmento) en función del espesor a aplicar. La utilización de fotoiniciadores sensibles a longitudes de onda más larga (400-450 nmetros), que es una radiación más penetrante, así como la utilización de lámparas TL03 o de alta dopadas con Galio, que emiten dicha radiación, o la utilización del curado dual pueden ayudar a resolver este problema. También hay que tener en cuenta, que al ser la reacción de secado una reacción radicalaria, las sustancias que capten radicales libres, como algunos fenoles y polifenoles que se encuentran en determinadas maderas o en algunos tintes, pueden dar problemas de adherencia sobre dichos sustratos. La solución es o utilizar imprimaciones selladoras o bien las que hemos dado anteriormente.

Finalmente una mayor contracción durante el secado (oligómeros y monómeros multifuncionales) disminuirá la adherencia.

SECADO ZONA INTERMEDIA

Esta zona sólo tiene sentido para espesores de más de 20 micras, para espesores inferiores, sólo son aplicables la zona exterior y la de contacto con el sustrato.

Es la zona menos conflictiva y en ella el secado se produce uniformemente, es de gran ayuda para su secado la utilización de lámparas de baja, que al comenzar a pregelificar esta zona principalmente ayudan a un mejor secado, a una subida del matizante y por tanto a un mayor y más uniforme matizado.

SECADO ZONA SUPERIOR

Es como hemos dicho anteriormente la responsable del brillo, dureza superficial y eliminación de pegajosidad.

Para comprenderlo mejor vamos a revisar brevemente el mecanismo de secado:

Al penetrar en la zona de lámparas y recibir la radiación UV, el fotoiniciador se escinde en radicales libres, sin embargo la reacción no comienza inmediatamente, sino que necesita un periodo de tiempo más o menos corto (Periodo de Inducción o de Inhibición), durante el cual se tienen que agotar los inhibidores presentes en el sistema.

Estos inhibidores pueden ser de tres clases: Inhibidores puestos ex profeso en el producto para prolongar su vida útil, sustancias presentes en el sistema y que ralentizan notablemente la reacción, como es el caso del estireno en el caso de los productos UV en base de poliéster y finalmente el oxigeno del aire, que actúa también como inhibidor.

En el caso del Oxigeno del aire, está siempre presente en la capa superficial, de tal modo que si no hay una dosis mínima de radiación que se calcula en torno a los 150 mW/cm2 , no se produciría el secado. Otra forma de evitar la inhibición por el oxigeno del aire es efectuar el secado en atmósfera inerte (p.e. de Nitrógeno).

Una vez sobrepasado dicho periodo de inducción la reacción prosigue a velocidad constante y que depende de: dosis de radiación UV, nivel (y tipo de fotoiniciador) y reactividad del producto UV (los acrílicos son más reactivos que los poliesteres), hasta que se alcanza un determinado nivel de reticulación o bien se cesa en la radiación.

Finalmente la reacción se produce a un nivel muy lento y prácticamente se termina poco después que cese la radiación UV.

Veamos como se produce el matizado en estos productos: En un producto convencional, con disolventes, al evaporar el mismo se produce una fuerte contracción del volumen del producto, al principio las fuerzas de tensión superficial tienden a mantenerlo plano, pero al ir aumentando la viscosidad el producto en vez de mantenerse plano, tenderá por cohesión a plegarse a la forma del matizante dando una microrugosidad que es la causante del matizado.

En el caso de los productos UV, especialmente en el de altos sólidos, la contracción es mucho menor, únicamente la debida a la formación de enlaces que puede ser de un 10-15% frente a la mucho mayor (60-80%) de los productos al disolvente, lo que dificulta la obtención de productos mates y el tener que utilizar una proporción mucho mayor de matizante.

El corto tiempo de secado hace que el brillo sea muy sensible a las condiciones de secado, habiéndose podido observar que en general un secado superficial más rápido produce un incremento de brillo, así por ejemplo variando algunas condiciones se pueden tener variaciones de brillo:

Incrementando velocidad de paso, más brillo.

Incrementando Intensidad de lámparas, más brillo

Incrementando Iniciador, más brillo

Incrementando reactividad resinas, más brillo

Acercando la lámpara a la pieza a secar, más brillo.

Secando en atmósfera inerte, más brillo.

Por el contrario si el producto UV llega a lámparas con un mayor contenido en estireno (p. E. En tiempo más frío) el brillo final será mas mate.

Lámparas de baja y fotoiniciador sensible a 400 nm darán productos más mate.

En el caso de los productos conteniendo disolventes el efecto es más difícil de predecir, en general en estos casos un disolvente rápido y un mayor secado antes de lámparas favorece el matizado, aunque en algún caso si el disolvente lento llega en una proporción relativamente elevada a lámparas puede dar un velado al secar que puede confundirse con matizado.

POSCURADO

Una vez sale de lámparas la reacción prácticamente cesa, sin embargo aún puede haber algunas reacciones que prosigan, especialmente si la dosis de radiación recibida no ha sido muy alta, fragmentos de fotoiniciador, que se han formado durante el secado pueden descomponerse o volatilizarse, con lo que el amarilleo disminuirá. También restos de estireno, presentes en la superficie y que dan pegajosidad pueden evaporarse, etc. Este poscurado, puede acelerarse por calentamiento.

En el caso de curado dual este poscurado podría durar varios días, hasta que el recubrimiento alcanzara sus propiedades finales.

VENTANA DE CURADO

Es el rango de la variable de producción, medible, dentro del cual se alcanza el resultado adecuado. La variable de producción más fácil de medir es la velocidad de paso por lámparas. La velocidad más alta es aquella a partir de la cual el material no seca, falta dureza, tack (pegajosidad superficial), etc.

Por el contrario la velocidad más baja viene dada por alguna forma de daño térmico

(fusión del sustrato, despegue de cola, deformación, etc.).

En el caso de que haya varias propiedades a tener en cuenta, habrá tantas “ventanas” como propiedades, siendo la “ventana final” la formada por el límite superior de los límites inferiores y el límite inferior de los superiores, lo que puede limitar bastante la anchura de la ventana.

Así por ejemplos propiedades como dureza, resistencia al rayado y disolventes se alcanzan mejor a velocidades bajas, lo que puede ser contraproducente para propiedades como flexibilidad y adherencia.

DEFECTOS QUE PUEDEN APARECER EN EL SECADO

En el caso del secado UV otra característica es la elevada temperatura a la que operan estas lámparas y por tanto la gran cantidad de radiación IR que emiten, que en algunos casos, especialmente trabajando a velocidades bajas, puede originar problemas de burbuja, deformación del sustrato, despegue de chapa, etc., en general la solución es trabajar a más velocidad, bien incrementando el número de lámparas o bien incrementado la reactividad del

producto UV.

Los principales problemas que pueden aparecer en esta fase son:

- Aparición de burbujas, puede ser debida a restos de disolvente que no se han eliminado en el presecado, pero también pueden proceder de aire contenido en el poro. Mejorar presecado, disminuir temperatura (aumentando velocidad) o mejorar el secado en profundidad, pueden aliviar el problema.

- Velados, variaciones de brillo, etc. Pueden ser debidas a restos de disolvente o variación en las condiciones (Temperatura, velocidad de paso, cercanía a lámparas, gramaje aplicado). Revisar todas estas condiciones.

- Falta de adherencia, especialmente en pigmentados. Probablemente se deba a un espesor demasiado elevado. Hay que tener en cuenta que en productos pigmentados la absorción UV depende del pigmento y por tanto puede ser distinta para colores distintos.

- Exudaciones, son en general debidas a estireno, monómero o disolvente residual. En general desaparecen al poco tiempo, si no incrementar secado.

- Falta de curado superficial, se raya fácilmente o emboza la lija. Comprobar gramajes, temperatura y estado de lámparas y reflectores, así como la velocidad de trabajo. Tener en cuenta que para un buen secado en los bordes de la pieza es necesario que la lámpara UV sobresalga unos 4 centímetros al borde.

PROBLEMAS QUE PUEDEN APARECER TIEMPO DESPUES DEL SECADO

Veamos finalmente algunos problemas que pueden aparecer con posterioridad al secado:

Poro Blanco.- Aunque pueden ser diversas las causas de aparición de este problema, como por ejemplo presencia de cola o polvo de lija en el poro, falta de humectación del tinte, cuando se trata de productos UV puede ser debida a mala penetración en el poro o desprendimiento del film en el interior del poro por falta de curado en profundidad.

Teñido de la cola, mejora de la penetración y la elasticidad del producto UV, pueden ayudar a mejorar el problema. A veces puede ser necesaria la utilización de una imprimación previa.

Delaminación o Despegue.- Es un levantamiento del producto del sustrato o a veces puede aparecer como un blanqueo por despegue del producto al golpear o cortar la pieza barnizada.

Ya anteriormente hemos comentado los problemas que pueden presentarse de adherencia sin hay un buen curado en profundidad, a ello hemos de agregar que el problema se agrava a espesores, falta de lijado o “pulido” en vez de lijado, también si se ha dejado pasar excesivo tiempo entre el lijado y la aplicación del producto. También un secado rápido puede agravar el problema.

En el caso de la aplicación sobre productos UV, es a veces conveniente dejar algo “mordiente” el fondo, para mejorar adherencia entre capa y capa.

Cuarteo y/o Roturas.- El cuarteo o rotura puede llegar en algún momento al desprendimiento de la chapa, es en general producido por un movimiento excesivo de la madera producido por una notable variación de temperatura o lo que es más probable por una notable diferencia de humedad de la misma.

En el caso del barniz se agrava por un gramaje excesivo, rápido secado y excesiva rigidez del producto.

Como consejos para evitar este problema se recomienda:

La Humedad de la madera debe de ser baja, se recomienda 8-10% y darle un buen lijado (con grano algo grueso).

En el caso de chapa encolada, utilizar una que tenga buena penetración, mayor gramaje y mejor secado (más temperatura y presión) mejoraran el problema.

Barniz que tenga buena penetración, que sea elástico y que sea impermeable al paso de la humedad.

Falta de resistencia al Disolvente.- En general estos productos si han sido secados adecuadamente tienen una buena resistencia al disolvente, aunque esta pueda variar según el tipo de producto. Sin embargo si un producto que habitualmente presenta buena resistencia, deja de presentarla puede ser debido a alguna de las siguientes causas

Poco gramaje, generalmente por debajo de los 5 gramos/metro cuadrado es difícil dar una buena resistencia.

Falta de adherencia o mal secado en profundidad.

Falta de secado.

CURADO DUAL

De esta manera se trata de obviar algunos de los problemas específicos del secado UV y que recordemos son:

- Falta de secado en profundidad en capas gruesas y en productos pigmentados.

- Falta de secado en zonas de “sombra”, donde la radiación no alcanza con la

- Suficiente intensidad (rincones, esquinas, superficies verticales, etc.)

- Inhibición del secado por determinadas sustancias absorbentes de radicales Libres.

Para superar estos problemas se acude a la combinación del secado UV con otro tipo de secado, con lo que se pueden obviar las dificultades anteriores.

Dos son los tipos de curado dual de aplicación en el sector del mueble:

Secado Dual Radicalario

Se trata de productos de secado Redox (con acelerante y peróxido) a los que se adiciona fotoiniciador para acelerar el secado superficial, el proceso en líneas generales es el siguiente:

Aplicación Presecado: A temperatura ambiente entre ½ – 1 hora.

Forzado de 4 –10 minutos. Debe de alcanzarse un mínimo de 35ºC.

Pregel: 4 minutos lámparas de baja.

Lámparas de Alta: Secado superficial

Al tener que forzar el secado hace que el proceso no se pueda aplicar en líneas rápidas por lo que su aplicación está limitada a líneas de aplicación con pistola (robot o manual) o líneas sencillas que permitan apilar en carros previamente a su paso por lámparas.

Al ser el secado de tipo radicalario sufre también de los problemas de inhibición de secado y por tanto puede presentar también problemas de adherencia.

Como lleva incorporados acelerante y catalizador el pot-life es del orden de una hora u hora y media, lo que reduce su aplicación a pistolas de doble cabezal.

Otra versión similar es la aplicación previa de un fondo activo conteniendo el peróxido y después de un periodo de presecado de unos cuatro minutos a 35ºC ( y lámparas de baja) proceder al secado superficial con lámparas de alta.

Se suelen utilizar en las siguientes aplicaciones:

- Pigmentados UV de gran poder cubriente.

- Aplicaciones sobre molduras tanto transparentes como pigmentados.

- Aplicaciones de UV a pistola, ya que al tener un tiempo de espera permite la desaparición de la piel de naranja y por otro lado se garantiza el secado en cantos.

El material a la salida esta listo para apilar aunque el endurecimiento total lo alcanzará a las 24 horas.

Secado Dual con Isocianato.- En este caso el segundo mecanismo de reacción es la reacción del grupo isocianato con el grupo OH, típico de la reacción de los poliuretanos.

En este caso se incorpora al producto UV, en el momento del uso un catalizador de tipo poliuretano, procediéndose a la aplicación y al secado UV. El secado por reacción con el isocianato se produce con posterioridad y puede ser acelerado incrementando la temperatura.

Las principales diferencias con el secado redox son:

- El Pot- Life de esta mezcla es bastante más largo, pudiendo alcanzar un día o más.

- No queda inhibido por los agentes que si inhiben al secado radicalario, por lo que mejora notablemente la adherencia sobre sustratos difíciles.

- Se obtienen productos más elásticos que con secado redox, mejorando propiedades mecánicas.

- Mejora también las propiedades de resistencia química y a intemperie.

- El endurecimiento total puede alcanzarlo al cabo de algunos días, aunque es apilable a la salida del túnel.

CONCLUSIÓN.- En la intervención anterior nos hemos referido, a grandes rasgos, a la aplicación de los productos UV en la industria del mueble y sus ventajas, como son rapidez de secado, posibilidad de obtener un producto 100% sólidos, con las ventajas de orden medioambiental, así como a sus principales inconvenientes, como la dificultad de aplicar sobre objetos tridimensionales, la dificultad de obtener productos pigmentados y el costo de la instalación.

También nos hemos referido a los problemas que pueden presentarse en la utilización de estos productos, haciendo especial hincapié en la utilización de productos adecuados para la aplicación en concreto así como al especial cuidado que se ha de tener con las variables de proceso (gramaje, temperatura, velocidad de secado, etc.) y que derivan básicamente de dos características de este tipo de aplicación y que son la posible ausencia de disolventes y la rapidez y tipo de secado.

No hemos hecho alusión a problemas derivados de mal estado de lámparas ya que aunque importantes han sido tratados en otras intervenciones.