El lijado de la madera

Desactivado Por Web ProtecmaPor Angel Lanchas Hervalejo

Lijar significa alisar, pulir, abrillantar o limpiar algo mediante el frotamiento con un objeto abrasivo, generalmente una lija. El lijado es una tarea fundamental en cualquier trabajo de acabado. Un buen acabado es imposible sin un perfecto lijado.

Los materiales

El material abrasivo es la herramienta con la que cuentan las personas para preparar las superficies de madera listas a ser barnizadas o lacadas.Los tipos de familias de abrasivos que existen son los de tipo rígido como son los abrasivos aglomerados, muelas, discos rígidos, etc.., y los abrasivos flexibles: las lijas.

En este artículo haremos una descripción somera de cómo están constituidos los abrasivos flexibles o lijas. Las lijas están constituidas por tres elementos principalmente: El Soporte, el Adhesivo y el Abrasivo. A titulo indicativo podemos dar las explicaciones siguientes;

En lo que concierne al abrasivo propiamente dicho, podemos decir que el Carburo de Silicio está aconsejado en las operaciones de lijado de laminados plásticos, paneles de partículas, barnices, poliesteres y materiales plásticos. Contrariamente el Corindón está aconsejado para las operaciones de lijado del acero, metales ferrosos y no ferrosos, madera contrachapada, calzado y curtidos

Características de la lijas

Vamos a ver las características más destacadas en una lija.

Tipo de grano

El grano es el material abrasivo que se adhiere al soporte de la lija. Según su composición podemos distinguir tres tipos de grano:

- De carburo de silicio. Es un grano delgado, anguloso, quebradizo y no mucha durabilidad. Se utiliza principalmente para el lijado de materiales sólidos y tenaces como: vidrio, fundición gris, piedra, mármol, lacas, cerámica, titanio, goma, plásticos, fibra de vidrio, etc.

- De óxido de aluminio (corindón). Es un grano, redondo, sin aristas agudas, tenaz y de alta durabilidad. Es apropiado para el lijado de materiales de virutas largas, como el metal y la madera. También son indicadas para el lijado de paredes enlucidas.

También podemos distinguir lijas con grano abierto y con grano cerrado. Las de grano abierto tienen menos granos por unidad de superficie, y por tanto se embazan menos. Son adecuadas para maderas blandas y resinosas, pinturas, masillas, emplastes, yesos húmedos o muertos, etc.

Número de grano

El número de grano da información sobre el tamaño del mismo. Los diferentes granos se obtienen por cribado. El número de grano corresponde a la cantidad de cribas por milímetro5 cuadrado. Cuanto menor es el número de grano, mayor es éste, y por tanto más basto será el lijado.

Soporte

El soporte es la base sobre la que se pega el grano. Existen principalmente tres tipos de soporte:

- Papel. Es el soporte más utilizado y más barato. Tiene buena resistencia y flexibilidad y se utiliza sobre todo en hojas de lija para el lijado manual de maderas. Para el lijado húmedo (lijas al agua) se impregna con una sustancia resistente al agua. La lija al agua se utiliza para acabados muy finos de metales y plásticos con el objeto de que la lija nunca se embace. Llegan hasta granos de 1200.

- Tejido de algodón o poliéster. Es más resistente y flexible, pero también más caro. Se utiliza mucho en lijas manuales para metales y es imprescindible en las bandas lijadoras de las lijadoras de banda.

- Fibra vulcanizada. Tiene más rigidez pero máxima resistencia. Se utiliza mucho en las hojas de lija para metales para amoladoras angulares, debido a las altas revoluciones que alcanzan.

Aglutinante

El aglutinante es el pegamento con el cual pegamos los granos al soporte. Puede ser una resina sintética (mayor resistencia) o cola natural (muy utilizada en hojas de lija manuales).

Recubrimiento

Algunas lijas llevan un recubrimiento parecido a una cera que lo que hace es evacuar mejor el polvo del lijado evitando que la lija se embace. Este recubrimiento lo tienen las lijas especiales para pinturas, lacas, masillas, rellenos, y en general para materiales untuosos.

Lijado a máquina, Tipos de lijadoras

Siempre que sea posible lijaremos con ayuda de una lijadora o de un taladro eléctrico con un acople lijador, ya que el ahorro de tiempo será muy considerable y el acabado mejor. Cuando lijemos con máquina, deberemos tener ésta siempre en movimiento para que el lijado sea uniforme.

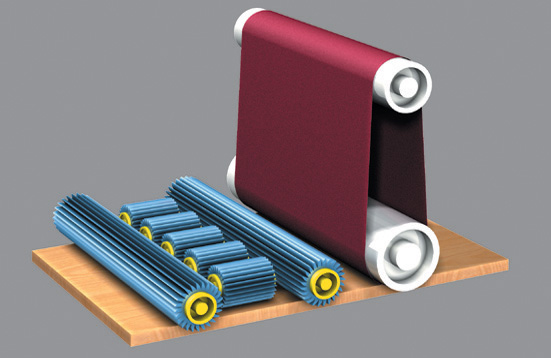

Factores que influyen en el rendimiento de las bandas abrasivas

El rendimiento de una banda abrasiva trabajando sobre rueda de contacto puede ser influenciada por muchos factores, a saber:

- Naturaleza del material a lijar.

- Máquina.

- Tipo de banda.

- Tamaño del grano.

- Velocidad de la banda y del avance.

- Rodillo, presión de trabajo.

- Tipo de rueda de contacto y su dureza.

Sin embargo la experiencia nos dice que son cuatro los factores que pueden influir en el resultado final, principalmente:

- Tamaño del grano.

- Velocidad de la banda.

- Rodillo de contacto.

- Presión de trabajo

Tamaño del grano

La adopción de una determinada granulometría está en función del tipo de lijado requerido, lijado basto o acabado. En el primer caso, empleando granos gruesos obtendremos una gran producción, mientras que en el segundo caso, empleando granos medios – finos obtendremos un grano o aspecto de acabado.

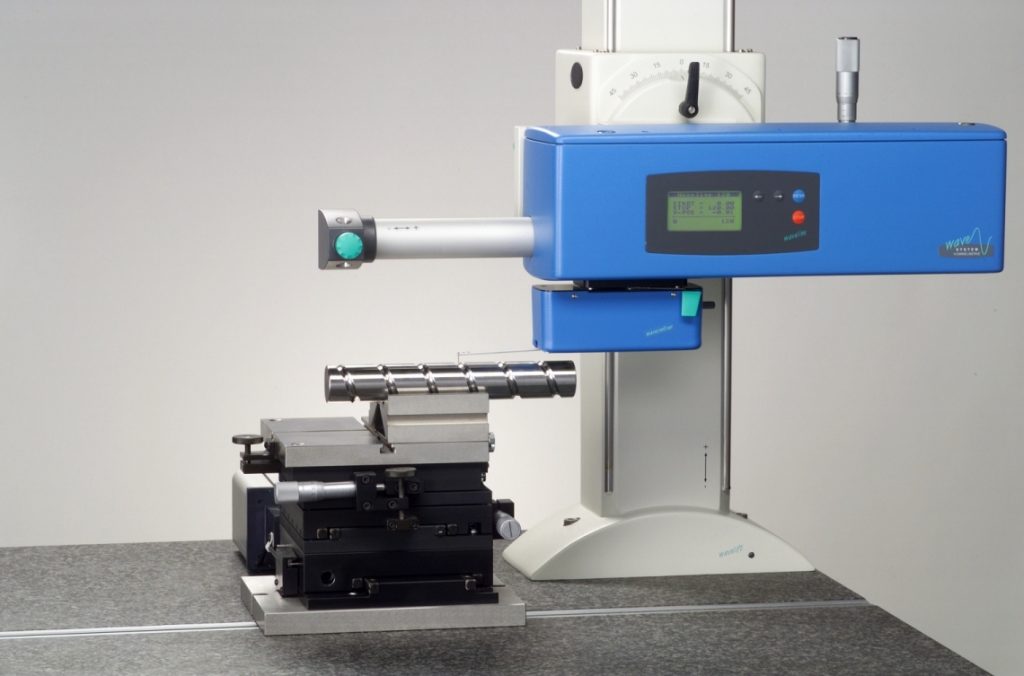

El grano de acabado se mide en micrones, con un aparato llamado rugosimetro, que nos determina la profundidad de las incisiones en relación con una superficie tomada como modelo.

Por razones suficientemente evidentes, el tamaño del grano influye directamente en el grado de acabado, pero no hay que perder de vista el desgaste.

En efecto, con una banda nueva la rugosidad tenderá a disminuir en relación al relativo consumo, lo que prueba, en general, la variación de la rugosidad según los granos y el desgaste.

Velocidad de la banda

La velocidad de la banda está en función del material a lijar, de la máquina, del tipo de abrasivo y de la rueda de contacto. Esta, tiene influencia en la duración de la banda y en el grado de acabado. Cuanto mayor es la velocidad, mejor será el acabado, mayor será el lijado inicial, pero menor será la duración de la banda.

A continuación se indican unas velocidades de trabajo muy usuales, dependiendo de la naturaleza del material a lijar.

A continuación se indican unas velocidades de trabajo muy usuales, dependiendo de la naturaleza del material a lijar.

| MATERIAL A LIJAR | VELOCIDAD DE BANDA en metros/ segundo |

| Madera | 24 – 28 |

| Poliuretano | 4 – 8 |

| Poliéster | 16 – 20 |

| Nitrocelulosa | 6 – 10 |

| Barnices al agua | 8 – 12 |

| Barnices UV | 12 – 16 |

Estos valores son válidos en condiciones normales y deben ser considerados como punto de salida, bien entendiendo que solamente con conocimientos específicos del trabajo a realizar, se podrá indicar el valor más apropiado.

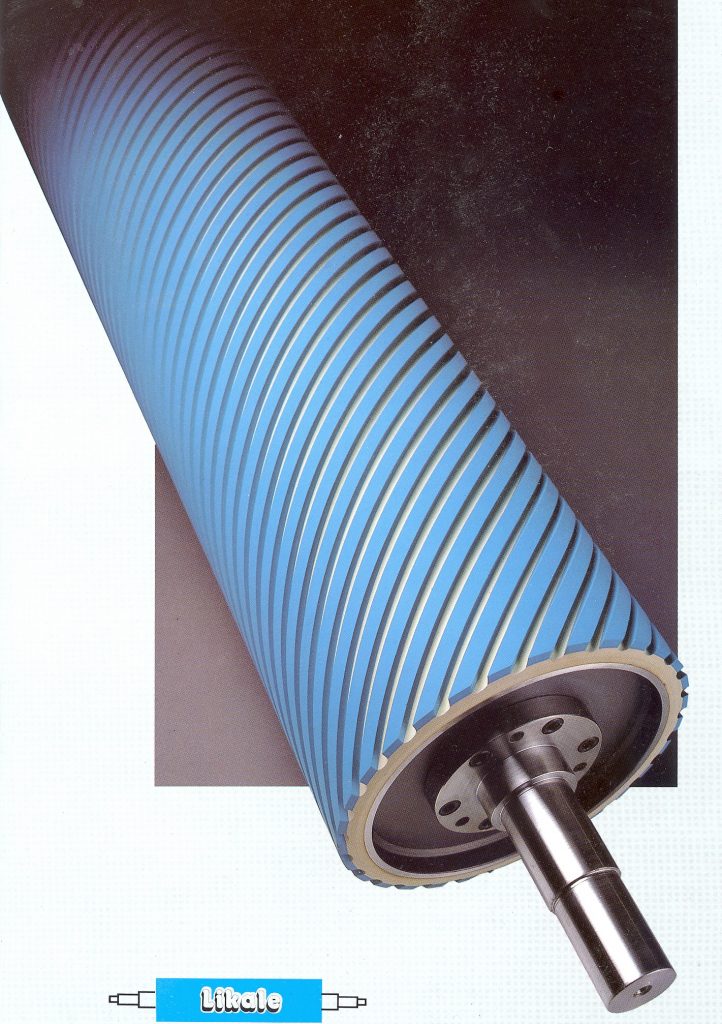

El empleo de un rodillo de contacto, limpio, es muy importante, y puede representar en algunos casos, el factor principal del resultado del trabajo.

Las características técnicas de un rodillo son normalmente indicadas a continuación:

1º .- Agresividad

2º .- Dureza

3º .- Espesor del recubrimiento

4º .- Ranuras

La agresividad es la capacidad de poner en evidencia al máximo, el poder de lijado de la banda, mientras que la dureza y las ranuras son determinantes en el aspecto cualitativo del lijado y de la duración de la banda.

Un factor especialmente importante lo representa el número de ranuras y la relación entre saliente – entrante. Un número elevado de ranuras reduce la agresividad y facilita el “lustrado” de la banda. Un rodillo con estas características puede ser comparado a uno de baja dureza, y por tanto menos agresivo.

La relación entrante – saliente es interesante con vistas al resultado y a la economía del trabajo. Un saliente estrecho y un entrante ancho, llamado normalmente “relación alta”, es en general muy agresivo. Contrariamente un saliente ancho y un entrante estrecho, llamado “relación baja ” , da un bajo grado de agresividad.

Otro elemento que influye en el acabado y en el lijado es el diámetro exterior del rodillo. En efecto, un rodillo pequeño en relación a la misma velocidad y presión, dará un lijado mayor y un acabado más basto.

A continuación veamos algunas reglas de carácter general que nos ayudarán a hacer una buena elección:

- Un rodillo duro, teniendo una relación alta, permitirá al mismo grano, lijar más en el mismo tiempo en relación a un rodillo más blando.

- Un rodillo podrá ser más duro, sí la superficie de la pieza a trabajar es plana.

- Un rodillo deberá ser más blando, si la superficie de la pieza está labrada.

- Un rodillo deberá ser duro para los granos gruesos, semi- duro para los medios y blando para los granos finos.

La dureza de los rodillos puede variar de 20 a 95 grados shore (sh), y normalmente se estima que:

Un rodillo es blando de 20 – 25 sh

Un rodillo es semiduro de 50 – 65 sh

Un rodillo es duro de 65 – 95 sh

Durante la fase de trabajo de estos rodillos, puede suceder que se produzcan anomalías debidas a una mala preparación del mismo.

Seguidamente se dan algunos consejos para eliminar los problemas más comunes:

| INCONVENIENTES | CONSEJOS |

| Banda brillante | Rodillo duro / Ranuras estrechas |

| Banda embozada | Rodillo blando / Ranuras estrechas |

| Poder insuficiente de lijado | Disminución de la velocidad / Rodillo duro / Ranuras |

| Golpeteos | Rodillo blando |

| Acabado basto | Ranuras anchas / Aumentar la velocidad |

Si el espesor de las piezas presenta grandes diferencias, para los granos gruesos, se aconseja el empleo de rodillos de contacto menos duras, con lo que conseguiremos evitar la ruptura de la banda, por trabajar en condiciones d esfuerzo excesivo. Se puede emplear un rodillo un poco mas duro para las bandas de grano medio, ya que en este caso, se le pide a la banda abrasiva, un cierto grado de lijado, más que un grado de acabado.

Presiones de trabajo

Se define como la fuerza necesaria para permitir la penetración de los granos abrasivos n la pieza, y una potencia suficiente para arrancar materia. Salvo ensayos de laboratorio, es muy difícil determinar esta presión por tanto se deberá emplear una presión baja en una banda nueva, para ira aumentándola con el fin de obtener siempre un trabajo que sea satisfactorio, a medida que la banda se consume.

Esta idea tiene su importancia en el empleo de abrasivos en máquinas automáticas, donde la presión puede ser regulada, dejando las otras condiciones inalteradas. Contrariamente, en caso de trabajo manual, se puede obtener un efecto de aumento de la presión, empleando una rueda más agresiva, sin tener que ejercer el operario un esfuerzo mayor.

Por otra parte se ha constatado que solamente modificando la velocidad, modificamos el resultado.