RECUBRIMIENTOS IGNIFUGOS: PRIMERA BARRERA A DEFENDER

Desactivado Por Web ProtecmaPor Ing. Orietta León

Con la creciente tendencia de regulaciones más estrictas de seguridad sobre incendios, las demandas de reducción de riesgo de incendios por materiales altamente combustibles tales como madera, plásticos, textiles, entre otros, han ganado importancia en los últimos años. Un adecuado tratamiento retardante a la llama debe ser capaz de retardar la ignición de tales sustratos y/o disminuir la propagación de la llama, disminuyendo así los riesgos de incendios, pérdidas de vida y destrucción de propiedad.

Desde hace mucho tiempo se han invertido grandes esfuerzos en desarrollar materiales con propiedades ignífugas. Tres tipos de enfoques han sido aceptados y comúnmente utilizados en varias áreas como la eléctrica, la electrónica, la construcción y el transporte. El primer enfoque involucra la incorporación mecánica de aditivos ignífugos en la matriz polimérica, lo cual es una técnica de bajo coste y de mezclado rápido. Sin embargo, la carga de retardante a la llama necesaria suele ser demasiado alta, lo cual influye significativamente sobre el módulo elástico y la resistencia de los materiales.

La segunda vía para reducir la inflamabilidad de la matriz es unirle químicamente los grupos funcionales de los retardantes de la llama. A través de este enfoque el elemento retardante a la llama se convierte en una parte integral de la cadena polimérica y, normalmente da como resultado una mayor eficiencia y durabilidad del efecto ignífugo. Tal incorporación podría cambiar la morfología y propiedades físicas del polímero también presenta algunas dificultades en la manufactura industrial de ciertos materiales.

El tercer enfoque básicamente implica la modificación de la superficie y es ampliamente utilizado en diferentes sectores comerciales.

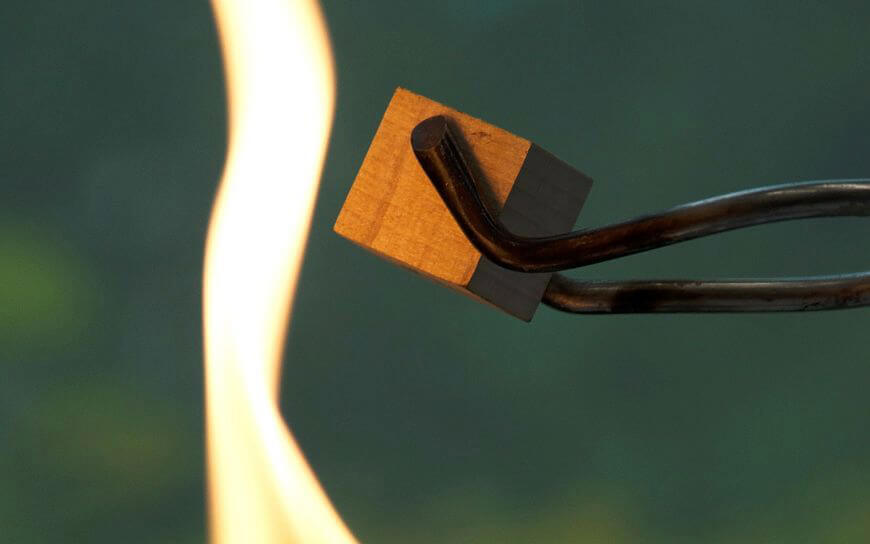

En mucho de los casos, el recubrimiento ignífugo representa la única barrera entre el combustible y una posible fuente de fuego, por lo tanto, éste debe resistir eficazmente el fuego, retrasando la ignición del sustrato, reduciendo la transferencia de masa y de calor entre el medio gaseoso y la fase condensada, y evitando la propagación de la llama. Basado sobre el mecanismo de retardación, los recubrimientos a prueba de llama se clasifican en intumescentes o no intumescentes.

El intumescente

El recubrimiento intumescente puede describirse como una mezcla capaz de hincharse y formar una capa de carbón tridimensional en la parte superior del sustrato cuando se expone al fuego. Los sistemas intumescentes tradicionales consisten en una fuente de carbón que actúan como formador de carbón (por ejemplo, pentaeritritol), una fuente de ácido que se comporta como catalizador deshidratante (como el polifosfato) y un agente de expansión que ayuda a formar la barrera porosa tal como la melanina y guanidina.

Este residuo carbonaceoso, característicamente, poroso actúa como una barrera al calor, al aire así como a los productos de pirólisis y protege al sustrato de la expansión del fuego. A diferencia de los sistemas intumescentes, los recubrimientos no intumescentes pueden liberar especies activas que actúan en la fase gaseosa para inhibir la llama, catalizar la descomposición de la superficie del material para formar capas no voluminosas vidriosas, o actuar como espejo aislante para la protección contra la radicación de la fuente de calor.

En el caso de los recubrimientos ignífugos intumescente, es necesaria una selección óptima de los ingredientes intumescentes compatibles en términos de propiedades físicas y químicas para obtener una alta eficiencia de protección al fuego. Los recubrimientos ignífugos no intumescentes normalmente contienen menos ingredientes, por lo que son más compatibles con las matrices, lo cual lleva a mejores propiedades mecánicas y actuación ante el fuego.

Los ignifugantes

Los recubrimientos ignífugos no intumescentes utilizan compuestos que contienen halógeno, por ejemplo, cloro o bromo, o fósforo, o compuestos metálicos inorgánicos como el principal componente retardante a la llama en la formulación.

En los últimos años se han desarrollados nuevos recubrimientos ignífugos no intumescentes basados en compuestos orgánicos e inorgánicos tales como fósforo, níquel, sílice y metales, aunque algunas formulaciones aún involucran la presencia de halógeno. Las formulaciones de recubrimientos ignífugos también pueden contener combinaciones de los elementos antes mencionados para lograr una interacción sinérgica.

Uno de los sistemas de recubrimientos ignífugos más utilizados son los basados en halógenos, sin embargo, su aplicación se ha restringido debido a los problemas ambientales que ocasionan. Los recubrimientos retardantes halogenados, principalmente, trabajan en la fase gaseosa, formando radicales halógenos que actúan para eliminar el oxígeno libre y los radicales hidroxilos formados en el fuego, por lo que, se interrumpe el proceso de combustión. Aunque es raro ver nuevos desarrollos en recubrimientos ignífugos que incluyan halógenos, entre los recientes avances se encuentran resinas epóxidicas halogenadas, las cuales han sido empleadas como recubrimientos retardantes a la llama.

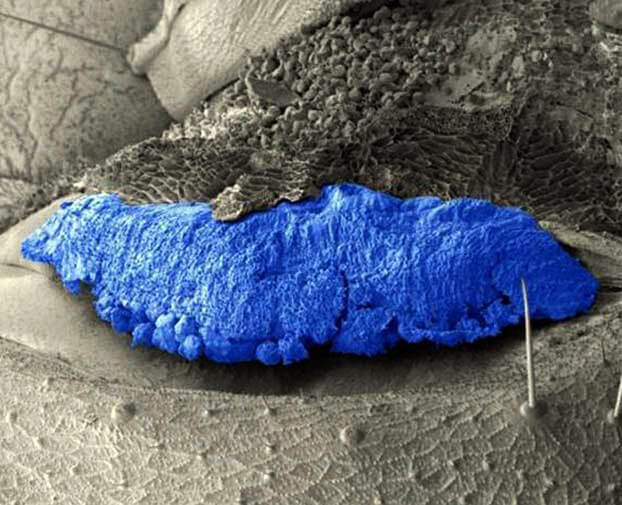

A los recubrimientos ignífugos se les puede adicionar cargas inorgánicas como coaditivo para que trabajen en sinergía con el recubrimiento ignífugo primario y ayuden a incrementar su eficacia, por ejemplo el hidróxido de magnesio o de aluminio suele agregarse en la formulación del sistema de recubrimiento junto con el retardante a la llama principal. En el mercado, se encuentran formulaciones de recubrimientos ignífugos que contiene un polímero termoestable entrecruzado (basado en poliuretano) e hidróxido de magnesio en una concentración de aproximadamente el 30 %, este recubrimiento provee al sustrato de un carácter autoextinguible. Recientemente, se han incorporados como cargas inorgánicas nanométricas de silicatos en capas, silsesquioxanos derivados, dióxido de titanio, dióxido de silicio y nanotubos de carbono, entre otros.

Por su parte, los retardantes a la llama basados en fósforo están dominados por los ésteres fosfatos. Durante la exposición al calor los recubrimientos ignífugos fosfatados pueden interactuar con la matriz del recubrimiento para mejorar la protección a la superficie. Dentro de esta clase, particularmente los ésteres fosfatos halogenados son muy usados en las formulaciones de recubrimientos retardantes a la llama. Los recubrimientos ignífugos fosfatados son versátiles, dado que ellos actúan tanto en la fase gaseosa como en la fase condensada. Estos recubrimientos retardantes a la llama generan menos gases tóxicos y humo durante la combustión.

Ahora bien, los recubrimientos retardantes a la llama nitrogenados están siendo muy empleados debido a que son ambientalmente amigables y sustituyentes no tóxicos para los recubrimientos retardantes a la llama halogenados. Muchas de las bases nitrogenadas empleadas en las formulaciones de recubrimientos ignífugos son derivados de la melanina y ellos exhiben inhibición a la llama en fase condensada y en fase gaseosa. Las sales de melanina con ácido fosfórico son muy usadas en recubrimientos ignífugos intumescentes mientras que los nuevos desarrollos incluyen monómeros conteniendo melanina los cuales son aplicados en sistemas de recubrimientos no intumescentes.

En cuanto a la preparación de los recubrimientos retardantes a la llama basados en silicona, estos involucran la incorporación de silicona, silicatos, organosilicatos o silsesquioxanos como cargas y copolímeros o como la matriz polimérica principal en el sistema. Se han desarrollado polidimetilsiloxano terminadas en hidroxilo para modificar las silicona dentro de una resina epóxidica. Estos sistemas no liberan humo corrosivo durante la combustión.

Actualmente, también encontramos sistemas de recubrimientos ignífugos multielementos basados en fósforo, nitrógeno, azufre y cloro para aplicación en pinturas alquídicas base solvente y emulsión. Estos sistemas buscan mejorar la actuación del nivel de retardación de la llama del recubrimiento.