BARNIZADO-LACADO DE MELAMINAS: ENTRE LA LÓGICA Y LA TEMERIDAD

Desactivado Por Web ProtecmaPor José Angel Martínez

Introducción

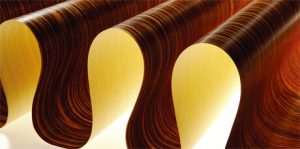

El tablero melamínico es un tablero, bien de partículas aglomeradas o bien de MDF, recubierto con papel de color liso o imitando a ciertas maderas y que está impregnado con una resina de urea/melamina formol. Este recubrimiento proporciona una resistencia mecánica y química suficiente que permite su durabilidad en el tiempo como producto acabado para la industria del mueble. Sus aplicaciones son múltiples y variadas, podemos ver tableros de melamina en mueble de oficina, cocina, baño, mueble de hogar, etc. La resistencia al rayado y a productos domésticos es mucho mejor, en general, que la que se obtiene en muebles de madera barnizados. En el proceso de fabricación de este tipo de muebles es solamente necesario maquinaria de mecanizado y montaje, por lo que se consiguen volúmenes de producción enormemente altos comparados con los de mueble de madera barnizados. El precio de estos muebles es considerablemente más bajo que los de madera.

Considerando lo expuesto nos podemos preguntar ¿Por qué barnizar un tablero de melamina si éste ya está acabado? La respuesta a esta cuestión viene dada por las características ópticas del mueble de melamina. Hay una continuidad excesiva en tonos y dibujos, téngase en cuenta que en el diseño de papel impreso con vetas de madera el dibujo de éstas se repiten cada cierta longitud, que corresponde al desarrollo de las máquinas de rodillo de impresión de las vetas, lo que hace que el aspecto sea muy artificial y el diseño repetitivo.

En ocasiones, hoy en día cada vez más numerosas, en el mueble moderno se pretende conseguir combinaciones de colores en frentes de muebles, como fronteras de cajón, estantes, etc. Si se combinan los diversos colores y texturas en tablero de melamina resulta una calidad pobre y poco práctica, debido a que la compra de papel melamínico es de muy alto volumen, por lo que para volúmenes pequeños no es posible una exclusividad en color o resultaría demasiado caro. En este caso la utilización de lacas pigmentadas para barnizar un tablero melamínico de serie es muy apropiada, al tiempo que sirve para recuperar piezas defectuosas.

El mueble de melamina ocupa un sector de precio bajo, pero es posible acceder a uno superior si se le confiere un valor añadido, esto es, aplicando al diseño del mueble elementos decorativos como difuminados, sombreados, serigrafía, molduras, etc. O bien un pequeño cambio en el color para distinguir a un fabricante de otro que utiliza el mismo diseño de papel. O bien dar un aspecto mejorado al tacto y óptico. Todos estos elementos es necesario fijarlos con barniz y de ahí parte el propósito de este artículo.

Otra gran aplicación de tablero melamínico barnizado, en este caso lacado, se da en el mobiliario de baño. Aquí se laca el tablero de melamina blanco con el objeto de ahorrar capas de barniz, puesto que el laminado blanco da un soporte muy resistente al tablero de partículas o de MDF. El lacado se realiza con acabados en blanco o diferentes colores, tanto en alto brillo como satinados o mates. La calidad resultante es muy alta y el proceso de barnizado bastante rápido, puesto que se eliminan capas de fondo.

Problemática

La dificultad para barnizar una superficie laminada melamínica viene dada por su propia definición de producto acabado. Como tal producto acabado se comercializa para su uso directo, por lo que el recubrimiento está diseñado para alcanzar los valores más altos de resistencia al desgaste, productos químicos, agentes domésticos, etc.

El papel en bobinas o en folios se impregna, bien con rodillos o con rasqueta, con un barniz de urea/melamina. La cantidad de producto que se deposita sobre el papel es de unos 10-20 g/m² y cura durante un tiempo que puede oscilar entre 20s y 1’ a temperatura de 150-180°C, después de un corto periodo de enfriamiento se vuelve a bobinar y posteriormente se procede al chapado o encolado del folio sobre el tablero de partículas o de MDF. En el chapado se prensa el folio sobre el tablero, generalmente en caliente, lo que produce un post-curado importante aumentando la resistencia superficial de todo el recubrimiento.

Estos valores tan altos son los que dificultan la adherencia de las capas de barniz que se puedan aplicar encima. Podría solucionarse, al menos parcialmente, si se lijase la superficie, pero entonces nos encontramos con otro problema añadido, los dibujos del diseño del veteado se verán alterados con el lijado puesto que desaparecerán suavemente. Sólo es posible lijar cuando el barniz a aplicar es opaco, entonces no importa que se altere el diseño de veta puesto que la laca pigmentada lo cubrirá totalmente.

Soluciones

Hay que considerar diversos aspectos en el momento de barnizar una superficie melamínica. Lo primero que hay que preguntarse es si el barnizado ha de ser directo o bien podemos aplicar una especie de puente adherente para a continuación aplicar un proceso de barnizado convencional. Esta última solución es la más adecuada, pero no en todos los casos es aplicable, debido fundamentalmente a cuestiones de producción. Otra cuestión es qué clase de proceso de barnizado se puede aplicar, es decir ¿la aplicación del barniz se hará manual o bien emplearemos maquinaria para barnizado en línea?.

Analizaremos, en primer lugar, la posibilidad de un barnizado en línea. Desde hace muchos años en Andalucía se viene barnizando tablero de melamina para una clase de mueble funcional y de precio medio o medio-bajo, el objeto de ello es dotar al mueble de elementos con valor añadido como, por ejemplo, etalles de serigrafía imitando marquetería de madera. Es pues necesario el barnizado ya que la serigrafía hay que fijarla con una capa de barniz transparente. El método de barnizado en línea más ampliamente utilizado es la cortina, donde se aplica un fondo de secado al aire y posterior al lijado se imprime la serigrafía e inmediatamente el acabado, también a cortina. Los barnices empleados para fondo y acabado están formulados a base de resinas de urea formol, como catalizador se emplea un ácido, el p-toluensulfónico. Las adherencias conseguidas son francamente buenas porque vemos enseguida la afinidad de productos de acabado con el substrato melamina, la presencia del ácido orgánico como catalizador garantiza el establecimiento de puentes adherentes entre las dos fases de carácter similar.

Este tipo de barnizado no es continuo, puesto que se debe secar el fondo, al menos 12 horas y lo mismo sucede con el acabado, en este caso 24 horas para embalaje y/o montaje, por tanto todas las piezas barnizadas deben colocarse en carros y habilitar una zona de secado exenta de polvo y con temperatura controlada.

En un barnizado en línea y continuo sólo cabe productos de curado ultravioleta, sin embargo los barnices de curado UV no adhieren directamente a la superficie de la melamina, por lo que hay que establecer un puente adhesivo que permita el barnizado. Este puente adhesivo se puede conseguir por dos vías:

1.- Imprimación aplicada a rodillo que combina un curado UV con IR, el producto esta formulado con resinas especiales UV de fuerte carácter ácido parcialmente reticuladas con isocianato. Una vez aplicada esta imprimación se continúa con un proceso UV convencional según la calidad de acabado que se pretenda.

La adherencia se desarrolla pasadas algunas horas, pero nos permite el manejo inmediato de las piezas barnizadas sin problemas. Las piezas aplicadas por este método se recogen en pilas al final de la línea con el consiguiente ahorro de espacio y velocidad de proceso.

2.- Imprimación aplicada a rodillo o a pistola a base de resinas hidroxiladas especiales reticuladas con isocianato aromático. El secado se realiza con IR o a temperatura ambiente. Una vez esta imprimación está seca se continúa con un proceso de barnizado UV igual que en el punto anterior. La adherencia que se consigue con esta imprimación o puente adhesivo es bastante alta, el inconveniente se su empleo está condicionado a los requerimientos de inalterabilidad puesto que amarillea ligeramente.

2.- Imprimación aplicada a rodillo o a pistola a base de resinas hidroxiladas especiales reticuladas con isocianato aromático. El secado se realiza con IR o a temperatura ambiente. Una vez esta imprimación está seca se continúa con un proceso de barnizado UV igual que en el punto anterior. La adherencia que se consigue con esta imprimación o puente adhesivo es bastante alta, el inconveniente se su empleo está condicionado a los requerimientos de inalterabilidad puesto que amarillea ligeramente.

En el barnizado manual, principalmente a pistola, las posibilidades son más amplias si el secado se realiza al aire, a temperatura ambiente o en cámara de temperatura controlada a 25-30˚C. En este caso tenemos los siguientes sistemas de barniz:

Aplicación directa

Poliuretano: Fondos y/o acabados formulados con resinas acrílicas hidroxiladas, como reticulante se emplea un isocianato alifático. Este tipo de barnices posee una buena adherencia aunque el film no suele demasiado duro y los tiempos de secado son, tal vez, más largos que los de un poliuretano convencional. Este grupo de poliuretanos acrílicos se utiliza, también, para el pintado y/o lacado de vidrio por lo que podemos asegurar que la adherencia es bastante alta.

Lacas reactivas: Urea formol catalizada con ácido orgánico. De características similares a la melamina y del mismo tipo que los productos mencionados anteriormente para aplicación a cortina.

Aplicación con puente adhesivo: Producto a base de resinas especiales hidroxiladas, reticuladas con isocianato aromático de alta adherencia. Tras la aplicación de este producto y un secado de 2-3 horas se puede aplicar cualquier clase de barniz. Esta es una opción muy interesante puesto que da libertad absoluta de elección de producto y calidad, con el único condicionante de la aplicación previa de la imprimación que ejerce la función de puente adhesivo.

Conclusiones

Estas son las posibles soluciones que la técnica actual nos proporciona para barnizar la melamina. Todas ellas, excepto la de curado UV entran en contradicción con las nuevas leyes sobre contaminación medioambiental y reducción de emisión de componentes orgánicos volátiles a la atmósfera. Actualmente se están estudiando nuevos sistemas no contaminantes basados en barnices acuosos que sustituyan a las lacas reactivas, poliuretanos de secado al aire e incluso sistemas de curado UV que contienen disolventes volátiles.

A la dificultad que presenta la melamina para su barnizado hay que añadir la escasa mojabilidad del agua sobre este substrato debido a las diferencias de tensión superficial que en este caso son muy importantes. El acabado melamínico posee una tensión superficial de aproximadamente 25 dina/cm y la del agua es de 73 dina/cm a 20°C. Esta gran diferencia de tensión superficial en la interfase complica bastante la posibilidad de una buena humectación para conseguir buenas adherencias, por tanto hay que trabajar en la formulación del barniz acuoso de forma que la tensión superficial de éste se aproxime lo máximo a la del substrato.

La técnica, aunque incipiente, es muy prometedora y en un plazo de tiempo no demasiado largo espero que podremos disponer de barnices al agua con muy buenas propiedades de adherencia sobre tableros melamínicos.