EL SECADO DE BARNICES AL AGUA

Desactivado Por Web ProtecmaPor Miguel Fandos

Con el fin de reducir las emisiones de compuestos orgánicos volátiles (cov), en la línea marcada por las actuales legislaciones, los fabricantes de barnices están desarrollando nuevos productos. este es el caso de los nuevos barnices en base agua El 11 de Marzo de 1999 ha entrado en vigor la Directiva 1999/13/CE del Consejo de la Unión Europea relativa a la limitación de las emisiones de compuestos orgánicos volátiles VOCs debidas al uso de disolventes. Como consecuencia de esta Directiva se ha creado una situación de puesta en marcha del uso de soluciones de barnices sin emisión de disolventes. Por consiguiente uno de los campos en los que se están dedicando los esfuerzos para dar respuesta a la Directiva es en el uso de Barnices al Agua. A continuación vamos a tratar de un aspecto a tener en cuenta a la hora de tener que secar estos barnices.

Problemas en el curado de barnices al agua

Uno de los problemas que esta frenando el cambio de sistemas de barnizado al disolvente, a sistemas menos agresivos para el medio ambiente, como son los sistemas al agua, son los tiempos de secado.

En los sistemas al disolvente, empleados en la actualidad, es posible utilizar una mezcla de disolventes, desde lentos, medios, rápidos, o muy rápidos, que permiten acortar los tiempos de secado, en función de las necesidades del sistema barnizado y de los secaderos disponibles. Los sistemas acuosos, por el contrario, tienen un único, o prioritario disolvente, en este caso el agua.

Existe una diferencia notable entre los dos sistemas de secado, mientras que en los sistemas de secado al disolvente la evaporación de los mismos se regula en función de la temperatura, a temperatura mayor, más velocidad de evaporación, en los sistemas al agua influyen dos parámetros, Temperatura y Humedad ambiente.

En los sistemas acuosos este doble parámetro es fundamental, es cierto que a mayor temperatura más rápido se evapora el agua, pero la limitación está en el nivel de Humedad ambiente, a mayor Humedad ambiente menor evaporación, y si llegamos al nivel de saturación de la Humedad ambiente, es decir el punto de rocío, el agua no se evaporará, por mas que incrementemos la temperatura, considerando este incremento dentro de los límites razonables que no sean nocivos para los materiales y maderas empleados en la industria del mueble, es decir , menor a 55ºC por ejemplo.

Esta premisa obliga a modificar las instalaciones de secado actuales con un nuevo concepto, el conocimiento y reducción, si es el caso, de la Humedad ambiente.

Esto afecta al secado de todos los sistemas acuosos, monocomponentes, bicomponentes y en la fase de evaporación de los sistemas de secado por UV.

FABRICANTES DE RESINAS Y FORMULADORES DE BARNICES AL AGUA

Los fabricantes de resinas y los formuladores de barnices al agua se enfrentan con el desafió de tener en la formulación agua-soluble o agua -dispersable en los polímeros monocomponentes, bicomponentes o sensibles a la radiación UV . Después de la evaporación del agua del sistema, el polímero ligero o sensible a los UV , necesitan de un entrecruzamiento para formar una estructura rígida después del secado o a la exposición de la radiación ultravioleta.

Históricamente las mayores desventajas en los sistemas al agua, con respecto a los sistemas convencionales , es la necesidad de los primeros de evaporar el agua planteándoselo como un hecho separado.

Los tiempos de curado totales son mas largos con las formulaciones del sistema al agua, debido al proceso de evaporación del agua que es prioritario y esencial en los curados.

Una desventaja bien reconocida es el calor latente de evaporación que tienen el agua a una temperatura alta, por lo que requiere un aporte de energía alta para facilitar el secado, mientras que a temperatura ambiente la humedad relativa es alta y el secado es lento.

Para superar este obstáculo es necesario diseñar unos equipos que permitan aplicar la acción de la deshumidificación. Esta acción de la deshumidificación puede permitir reducir los tiempos de secado de un 80% dependiendo de las temperaturas ambientes en los secaderos.

Si combinamos este sistema en los secaderos UV esta tecnología puede abrir la puerta a unas productividades más altas en los secados de barnices sobre madera.

Las dispersiones acuosas forman películas mediante un proceso de unión de las partículas individuales del polímero mientras se va perdiendo el agua en el proceso de secado.

Para esta clase de formulaciones, el optimo sistema de secado solo se puede completar con un proceso de secado una vez formada la película de barniz. Para este tipo de formulaciones de rápido secado los sistemas de deshumidificación deben contribuir en la fase de levantamiento del agua en la película de barniz aplicada.

Como un sistema de aporte de aire seco facilita el endurecimiento de los barnices al agua

La ventaja de la eliminación del agua en los sistemas al agua están basados en los tiempos rápidos que tienen estos barnices en producirse el endurecimiento. Esto nos da una idea de la problemática que tienen estos sistemas al tener tiempos cortos para que se produzca toda la salida del agua previamente al curado.

La importancia de disponer de unos equipos que aporten aire seco a unas temperaturas determinadas con los métodos de deshumidificación necesarios, son prioritarios.

Estos sistemas proporcionarían la solución necesaria en el secado de las formulaciones al agua.

La investigación en este área debería dirigir sus esfuerzos en dos aspectos relacionados con:

1º La investigación en el laboratorio dirigida a analizar los principios básicos de las formulaciones en la aplicación y el secado

2º La investigación en la optimización y rendimiento de los sistemas de aporte de aire seco y su integración en los sistemas de secado actuales

1º La investigación de los principios básicos del secado

Para entender los principios de secado de los barnices al agua en ambiente o en hornos, es necesario repasar los mecanismos de salida del agua de la película de barniz. El agua se encuentra en toda la superficie y emigra a la superficie a una velocidad basada en la proporción de difusión de la capa. Este proceso continua hasta que todo el agua haya subido a la superficie y se ha evaporado.

El tiempo en que el agua se ha evaporado esta basado en la cantidad de agua que hay que secar ( es decir el espesor a cubrir y el % de agua en el barniz ) y la proporción que se evapora. La proporción de agua a evaporar depende de la diferencia de presión de vapor entre el agua en la película de barniz y el aire que circula encima de la superficie de la película.

La diferencia de presión de vapor puede aumentarse por:

1º.- Disminución de la Humedad del aire circulante

2º.- Aumentando la Temperatura del aire circulante.

3º.- Aumentando la Temperatura del soporte o el barniz.

4º.- Aumentando la velocidad de aire por superficie de sustrato.

El secado de los barnices al agua es diferente en función de los elementos que los componen: la resina base, el diluyente agua, los diferentes aditivos y principalmente los agentes coalescentes.

Después de la aplicación, la formación de la película de barniz al agua se efectúa en dos fases consecutivas.

La primera fase de secado de la película de barniz se corresponde con la evaporación del agua , fase en la que las partículas se reagrupan progresivamente para finalmente entrar en contacto unas con otras.

En la segunda fase, la acción de las fuerzas capilares y de difusión unen las partículas para formar un film continuo ( coalescencia ).

Para que estos fenómenos se puedan realizar, es necesario facilitar los agentes que faciliten la evaporación del agua y la formación de la coalescencia.

Evolución del secado de un barniz al agua

En la actualidad, el secado de los barnices al agua se realiza en todo tipo de secaderos, desde los de ambiente, pasando por los de aporte de calor con aire caliente, con Infrarrojos y los de lámparas UV.

En todos ellos en la mayoría de los casos, se produce un fenómeno inicial totalmente diferente al de los barnices al disolvente, dicho fenómeno conviene estudiarlo con detenimiento, pues este fenómeno hace que se tengan que tomar medidas complementarias en el secado de este tipo de barnices.

El gráfico siguiente explica de alguna manera dicho fenómeno. Como se puede ver en el, las curvas de secado inicial de secado del barniz al agua se produce mucho mas lento que los convencionales al disolvente.

El gráfico muestra una evidencia grande en los tiempos de evaporación de los solventes empleados en ambos casos, y particularmente en los 30 primeros minutos. Por consiguiente, la diferencia de comportamiento entre los dos queda bien definida.

2º La investigación en la optimización y rendimiento de los sistemas de

aporte de aire seco y su integración en los sistemas de secado actuales.

El aporte de aire seco ( si humedad ) en las etapas de secado de los barnices al agua, es fundamental, y sobre todo en su inicio.

Tenemos que tener muy en cuenta que los barnices al agua les afecta mucho la humedad, y en % altos tienen muchas dificultades para su formación de película. Por este motivo una empresa No puede depender de que su lugar de trabajo este sujeto a la humedad ambiental que exista en cada momento.

Es necesario desarrollar un sistema que aporte volúmenes altos de aire seco y caliente en circulación y de esta manera mejore la proporción de evaporación del agua existente en la película de barniz.

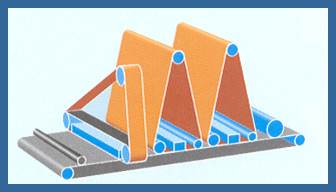

El esquema que se indica a continuación, es una hipótesis de lo que podría ser este tipo de instalación, el cual aportaría el aire seco rápido, a unas velocidades altas.

El esquema que se indica a continuación, es una hipótesis de lo que podría ser este tipo de equipo, el cual aportaría el aire seco rápido, a unas velocidades altas.

Las películas de barniz al agua secan con humedades relativas bajas. Bajando la proporción de humedad y manteniendo una velocidad alta en la superficie de la madera, se consiguen secados relativamente rápidos.

El equipo y el sistema a emplear emplea el poder de la circulación de aire forzada para crear un recinto cerrado de humedad controlada en un ambiente limpio. El aire en circulación se controlará en un punto fijo dado para la temperatura y la humedad, que se debería definir en función del tipo de barniz a endurecer.

El equipo a desarrollar debería reunir los siguientes requisitos:

.- El ciclo de secado se debería reducir en un 70% comparado con otro que aporte aire húmedo.

.- La calidad del producto aumentaría porque los sistemas se secado operan casi a temperaturas ambientes, y esto beneficia a las películas de barniz y a la madera como soporte.

.- El sistema tendrá que reunir los mecanismos necesarios para que las emisiones aéreas en el interior del secadero este dentro de los límites de seguridad de las personas.

.- El equipo debería construirse modularmente para poderse integrar en los sistemas de secado actuales y futuros.

.- Los sistemas de difusores de aire seco deberán permitir un flujo aéreo equilibrado para repartir uniformemente el aire en todo el secadero.

.- Rembolsar la inversión en uno o dos años debido a las economías en el uso de consumo de energías mas baratas.

Por otra parte, el equipo tendrá que tener los controles necesarios para proporcionar la temperatura precisa, consistente en mandos de humedad y temperatura cubriendo las necesidades que pudieran tener los fabricantes en sus épocas de verano e invierno.