Propiedades tecnológicas del contrachapado después del tratamiento ignífugo

Por Emilia-Adela salca

La seguridad contra incendios en edificios es uno de los requisitos básicos para los contrachapados en construcción según el Reglamento de productos de construcción de la UE. La seguridad contra incendios en edificios se refiere principalmente a la seguridad personal, pero también incluye la protección de los valores de los materiales y en este caso los tableros contrachapados.

El tratamiento con productos químicos ignífugos es el proceso más eficaz para proteger la madera y los productos a base de madera contra incendios. Por lo tanto, el uso de productos químicos ignífugos se ha incrementado. Sin embargo, los productos químicos ignífugos tienen un efecto en otras propiedades físicas, mecánicas y algunas tecnológicas de los materiales tratados con ellos.

Se ha examinado el efecto de varios productos químicos retardantes del fuego en diferentes concentraciones sobre las propiedades tecnológicas de la madera contrachapada. El álamo y el pino silvestre se utilizaron como especies de madera; el borato de zinc, el fosfato de monoamonio y el sulfato de amonio se utilizaron como productos químicos ignífugos y la resina de Urea Formol como adhesivo.

Las láminas de chapa se trataron por inmersión y se seleccionaron tres concentraciones diferentes, como 5%, 7% y 10% de soluciones acuosas. Las propiedades mecánicas de los paneles de madera contrachapada, como la resistencia al corte, la resistencia a la flexión y el módulo de elasticidad se determinaron de acuerdo con la norma EN 314-1, EN 310, respectivamente.

La rugosidad de la superficie de las láminas de chapa se determinó de acuerdo con la norma DIN 4768. Como resultado de este estudio, se encontró que todos los valores de resistencia mecánica de los paneles producidos mediante el uso de carillas tratadas con productos químicos ignífugos eran más bajos que los de los paneles de control.

Con el aumento de la concentración de la solución, sus valores disminuyeron mientras que los valores de rugosidad de la superficie aumentaron. Como resultado de este estudio, se encontró que todos los valores de resistencia mecánica de los paneles producidos mediante el uso de carillas tratadas con productos químicos ignífugos eran más bajos que los de los paneles de control.

Con el aumento de la concentración de la solución, sus valores disminuyeron mientras que los valores de rugosidad de la superficie aumentaron.

Materiales y métodos

En este estudio se han empleado chapas de corte rotatorio de 2 mm de espesor con las dimensiones de 500 mm por 500 mm. Se obtuvieron de troncos de álamo y pino silvestre. Mientras el álamo las chapas se fabricaron a partir de troncos recién cortados, las trozas de pino escocés se cocieron al vapor durante 12 h antes de la cortarlos en chapa en producción.

La abertura horizontal entre la cuchilla y la barra nasal era del 85% del espesor de la chapa, y la apertura vertical fue de aproximadamente 0,5 mm en el proceso de corte rotativo. Luego se secaron las carillas a 6-8%. Se introdujeron en un secador de chapas para bajarles el contenido de humedad

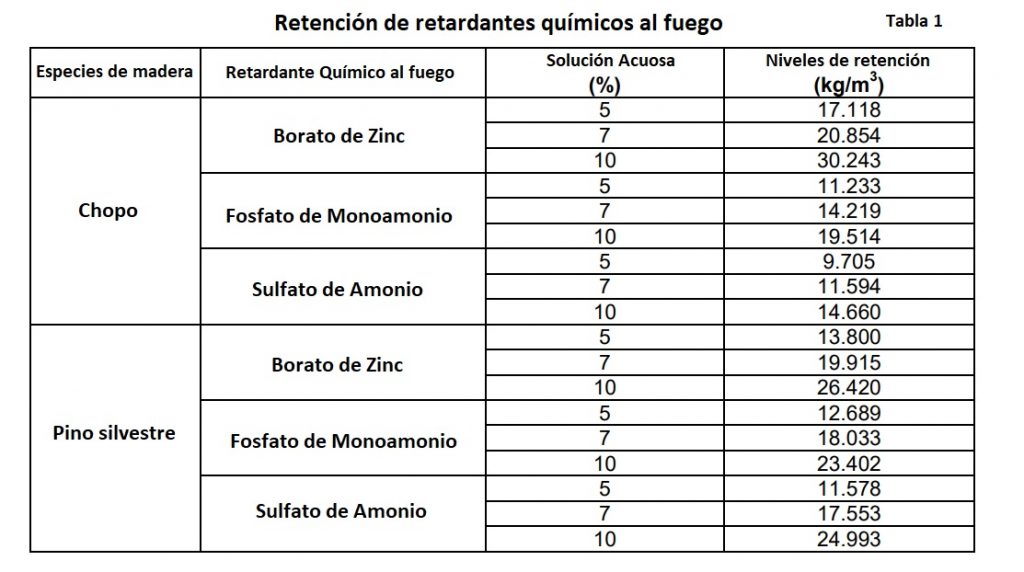

Después del secado, las láminas de chapa fueron tratadas con productos ignífugos químicos. Empleando para este estudio los siguientes %, 5, 7 y 10% de soluciones acuosas de borato de zinc, fosfato de monoamonio y sulfato de amonio. Las chapas de madera se sometieron a un proceso de secado a 110 ° C después de su inmersión en soluciones ignífugas durante 20 minutos. Los resultados de retención se presentan en la Tabla 1.

Características mecánicas

Para analizar la resistencia al corte de los paneles de madera contrachapada se determinó de acuerdo con la norma EN 314-1 (2014) con una máquina de pruebas. Las muestras preparadas para la resistencia al corte se analizaron después de sumergirlas en agua entre 20ºC y 24ºC durante 24 horas

Se utilizaron veinticinco probetas para la evaluación de las pruebas de resistencia al corte. La resistencia a la flexión y el módulo de elasticidad de los paneles de madera contrachapada se determinaron según EN 310 (1993) con una máquina universal de ensayos. Dieciséis probetas fueron utilizadas para la evaluación. Los resultados se muestran en las Tablas 2 y 3.

Conclusiones

Este estudio ha indicado que todos los valores de resistencia mecánica de los paneles contrachapados tratados con retardantes al fuego fueron más bajos que los de los paneles de control. En general, con el aumento de la solución concentrada los valores de resistencia mecánica disminuyeron mientras que los valores de rugosidad de la superficie aumentaron.

Como resultado, las propiedades tecnológicas de los paneles pueden verse afectadas negativamente por el aumento de concentraciones de productos retardantes. Por lo tanto, la concentración química debe ajustarse cuidadosamente para proporcionar suficientes propiedades a la madera contrachapada por los efectos negativos.

La rugosidad de la superficie de las láminas de chapa es extremadamente importante para la calidad del producto. Eso puede afectar significativamente la humectabilidad de la superficie, la calidad del encolado y la adhesión en la fabricación de la madera contrachapada.